激光焊接时,熔融的液态金属快速凝固结晶时,若某些气体在熔池凝固时不能及时逸出,就会在焊缝中形成孔洞,叫做气孔。

保护气体、空气、铝合金表面生成的氧化膜吸附的水分及深熔焊接时小孔的坍塌等是焊接过程中气孔的主要原因。

铝合金在激光焊接时产生的气孔的类型很多,可概括为冶金气孔和小孔型气孔两大类。

冶金型气孔主要有氢气孔、保护气体卷入熔池中形成的气孔;小孔型气孔主要是由于激光深熔焊接时的小孔的不稳定性导致的,小孔侧壁液态金属的缩颈和坍塌包裹住小孔内的气体而与小孔分离形成气泡,最终这些未及时排出液态熔池的气泡随着熔池凝固后被固化在焊缝中形成小孔型气孔。

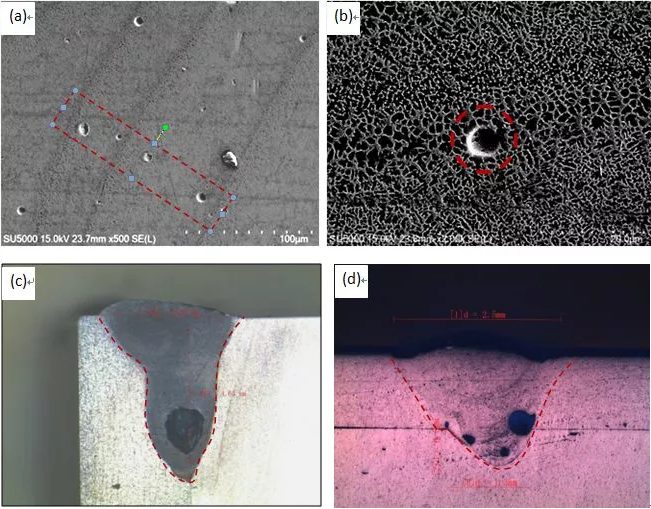

氢气孔在凝固后的焊缝内部一般呈小而圆的特征,如图1所示,小孔型气孔体积较大,金相照片呈一个类似锁眼的小孔。

图1 冶金型气孔与工艺性气孔外观 (a)(b)为冶金型气孔;(c)(d)为小孔型气孔

二、气孔对焊缝的影响

气孔是铝合金激光焊接时常见缺陷之一,对焊缝性能有一定的影响。焊缝中气孔的存在,使得焊缝力学性能下降。气孔内壁可能会发生应力集中,在工件服役过程中焊缝会有产生裂纹的潜在危险。

三、抑制气孔的方法

避免冶金型气孔时一般采用焊前清理氧化膜、烘烤去除水分、调整保护气大小或保护气体种类及混合保护气体配比、延长熔池存在时间等传统抑制气孔的方法,但对于小孔型气孔上述方法效果并不明显。

研究发现,小孔曲率半径越小,小孔内部金属蒸汽压力越大,小孔稳定性越差,气孔越易形成。反之,小孔的直径越大,小孔在一定程度上越稳定,小孔型气孔越不易形成,基于以上分析,抑制小孔型气孔主要有以下几种方法:

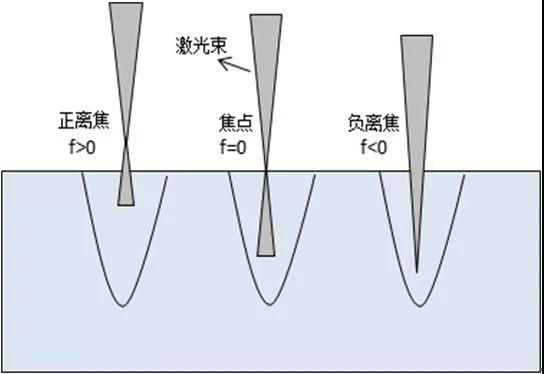

(1)离焦量法

适当增加激光焊接时的离焦量,可获得较大的光斑尺寸,这样就可形成较大的熔池和小孔,从而提高了小孔的稳定性进而减少小孔性气孔形成的趋势。

图2离焦量示意图

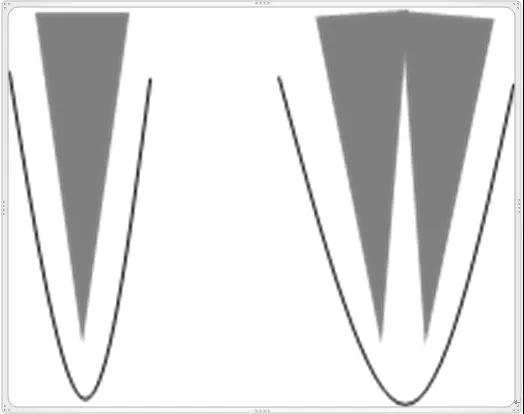

(2)双光束法

采用分光镜将单束激光分成两束能量比例及间距可调的激光,当两束激光共同作用时可形成一个较大的熔池和小孔。增大小孔的开口尺寸,比起相同光斑尺寸的单光束激光焊,双光束激光焊接时小孔更稳定。

图3 双光束法示意图

(3)高速焊接法

铝合金激光焊接时,适当提高焊接速度,小孔深度迅速减少,可有效减少小孔的收缩与膨胀,则小孔稳定性更好,对小孔性气孔有一定抑制作用。

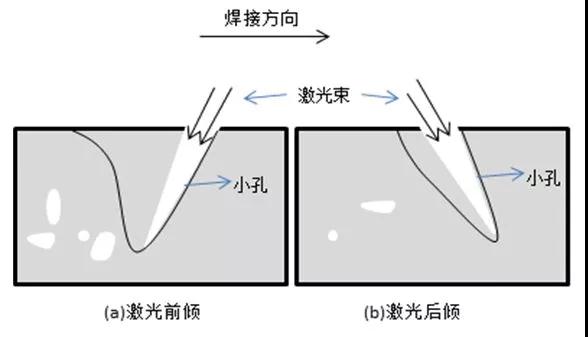

(4)调整焊接姿态法

一般沿着焊接方向时有激光前倾和激光后倾两种方式,应选择能够保证小孔处于力学平衡状态的姿势,如图4(b)所示,液态的熔融金属前移时,不易发生小孔的坍塌及缩颈包裹住气泡,从而可避免小孔型气孔的产生。

图4 激光姿态对气孔影响示意图

(5)振镜光束摆动法

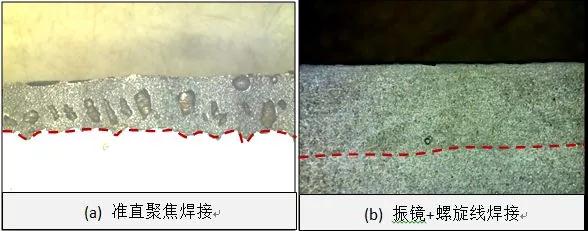

振镜焊接时可以在焊接轨迹中加入螺旋线,通过激光束在熔池内部来回搅拌不仅可以扩大小孔体积同时还可以促使已生成的气泡逸出,从而可有效避免铝合金焊接过程中小孔的产生,如图5所示,振镜加入螺旋线后可大大降低气孔的数量。

图5 3mm厚侧板激光焊接纵截面气孔分布

四、总结

气孔是铝合金焊接过程中的重大缺陷,实际生产中应尽大程度的避免其生成,冶金型气孔可通过传统方法来消除,小孔型气孔形成的根本原因时小孔的不稳定性,这种不稳定性导致小孔坍塌、缩颈闭合包裹住小孔中的气体,最终随着熔池的凝固而形成小孔型气孔。所以,抑制小孔型气孔的问题,可以从提高小孔稳定性、减少熔池金属中的气体、提高气体逃逸能力等方面入手。